東莞市沙田精琢藝五金加工廠官網(wǎng),歡迎您!

聯(lián)系我們 | 網(wǎng)站地圖 | 查看詢盤東莞市沙田精琢藝五金加工廠官網(wǎng),歡迎您!

聯(lián)系我們 | 網(wǎng)站地圖 | 查看詢盤

Digital product etchingg

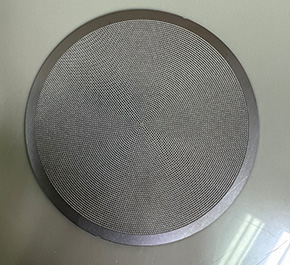

Metal etching processing

Communication products etching

Electronic industry etching

Auto parts etching

Auto parts etching

聯(lián)系人:鄧宏

聯(lián)系電話:139-2586-9686

傳真:負(fù)責(zé)人

QQ:139-2586-9686

公司郵箱:jingzhuoyi2013@163.com

公司地址:廣東省東莞市沙田鎮(zhèn)大泥村臨海北路2號

發(fā)布時(shí)間:2022-07-26點(diǎn)擊量:

相關(guān)產(chǎn)品